Africa-Press – Guinee Bissau. Les visiteurs déambulant au Mondial de l’auto pouvaient se demander s’ils ne s’étaient pas trompés de salon, parvenus par mégarde dans celui de la batterie. Dans les vastes pavillons de la porte de Versailles, des stands faisaient la promotion enthousiaste de batteries lithium-ion « semi-solides », en attendant les modèles « tout-solide ». Des batteries dotées d’électrodes « nickel-manganèse-cobalt », « lithium-fer-phosphate »… Une véritable ode à la classification périodique. C’est à se demander s’il ne faudra pas demain un diplôme d’ingénieur chimiste pour choisir sa voiture.

Côté ventes en revanche, ce n’est pas la même effervescence. En novembre 2024, celle de véhicules neufs pour particuliers et utilitaires entièrement électriques était en baisse de 26,5 % par rapport à novembre 2023 (Source Avere-France). « Aujourd’hui, la filière automobile a clairement le moral dans les chaussettes, confirme sans détour Nicolas Le Bigot, directeur technique et environnement de la Plateforme automobile (PFA), qui fédère les acteurs du secteur. L’arrêt des aides à l’achat des véhicules électriques en Allemagne fin 2023 a entraîné une brutale chute des ventes. En France, les aides sont divisées par deux en 2025, avec les mêmes conséquences. Sans subvention, les véhicules électriques resteront beaucoup plus chers que les thermiques. Or, la batterie, c’est 40 % du prix de la voiture… »

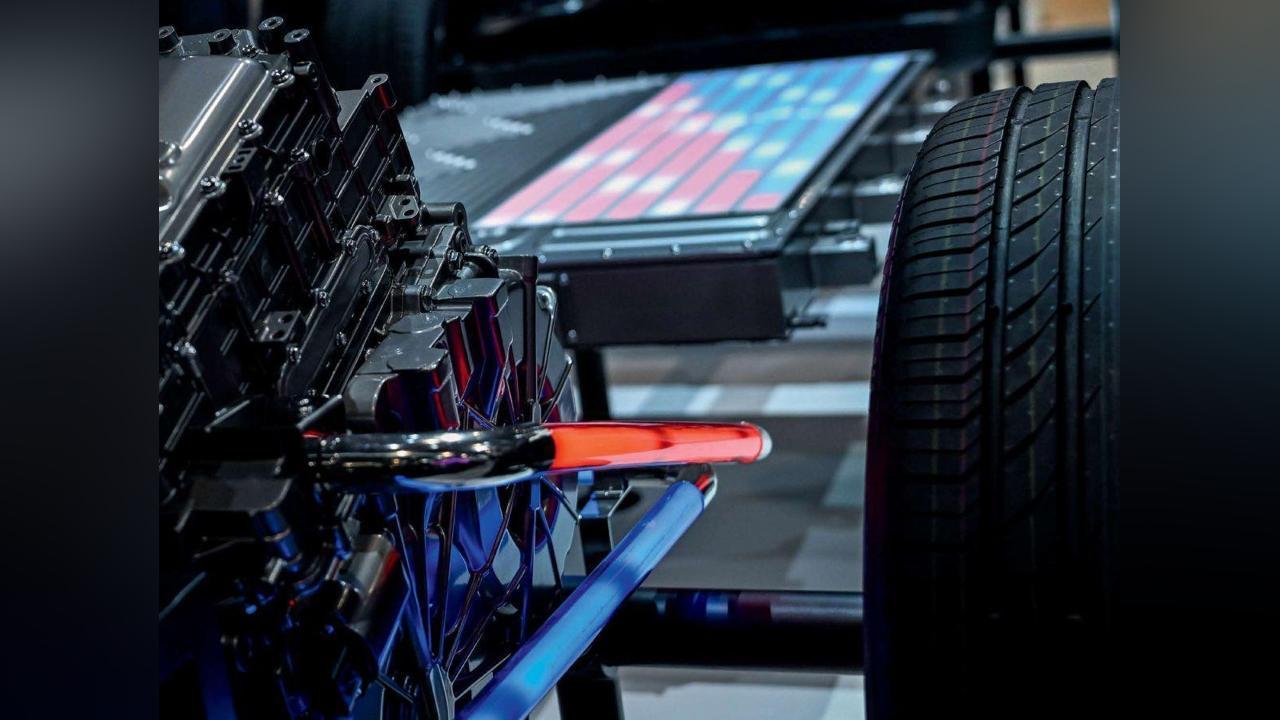

Avec un tel poids, la batterie est une des clés pour sauver la filière. Une technologie est régulièrement mise en avant pour y parvenir: le « tout-solide ». Elle promet des batteries plus sûres, plus rapides à recharger, et dotées d’une plus grande autonomie: « jusqu’à 1200 kilomètres, pour une recharge de 10 minutes « , claironne Toyota, qui évoque l’horizon 2027 pour une première démonstration. Stellantis (Citroën, Peugeot, Fiat…) annonce une flotte de véhicules pour 2026, également de démonstration. Plus prudent, le géant chinois BYD parle de 2029.

Une prudence que partage Sébastien Patoux, chef du service des technologies batteries au Commissariat à l’énergie atomique et aux énergies alternatives (CEA): « Il est beaucoup question de cette technologie, mais rappelons que les batteries ‘tout-solide’ n’existent pas encore. Nous n’en sommes qu’aux prototypes. Il faut donc se méfier des performances qu’on leur prête. Elles dépendront du choix des matériaux utilisés pour fabriquer ses différents éléments. »

Quels éléments ? Ils n’ont pas changé depuis le 19e siècle: une cathode, une anode et un électrolyte. À eux trois, ils composent une cellule. Et plusieurs cellules reliées entre elles constituent une batterie. Lors de la décharge, les ions quittent l’anode pour la cathode à travers l’électrolyte, ce qui génère en même temps un courant électrique à l’extérieur. Le procédé est réversible, ce qui permet de recharger la batterie.

Lors de la décharge, dans la technologie lithium-ion, les électrons passent de l’anode à la cathode par un circuit externe. Les ions de lithium quittent l’anode pour la cathode, attirés par les charges négatives des électrons et circulent à travers un électrolyte liquide. Dans le cas « tout solide », l’anode est en lithium métallique. L’électrolyte liquide est remplacé par une céramique laissant passer les ions lithium de l’anode vers la cathode. Les batteries « tout solide », plus compactes, permettent de stocker davantage d’énergie dans des conditions plus sûres notamment face au risque d’embrasement. Crédit: BRUNO BOURGEOIS

Les progrès des lithium-ion ont atteint leur plafond

Depuis les années 1990, la technologie lithium-ion règne en maître. L’utilisation de matériaux en feuillets dérivés de LiCoO2 (dioxyde de cobalt et de lithium), puis d’une combinaison de cobalt, nickel et manganèse (NMC), pour fabriquer des cathodes, a permis un bond notable des capacités de ces batteries en vingt-cinq ans, en augmentant la quantité de charges électriques – des ions lithium (Li+) – disponibles. Ce progrès se mesure notamment en Wh/kg, qui représente la quantité d’énergie (wattheure) que peut fournir un kilogramme de batterie. « Nous sommes passés de 90 Wh/kg en 1990 [pour la première génération de lithium-ion] à 250 Wh/kg aujourd’hui en moyenne, et 300 pour les meilleures. On montera peut-être jusqu’à 400, mais nous ne sommes pas loin du plafond « , détaille Sébastien Patoux.

En effet, si les batteries lithium-ion progressent encore un peu, c’est surtout parce que l’on améliore tout ce qu’il y a autour: la finesse des collecteurs qui permettent de récolter le courant aux bornes, la compacité des cellules afin qu’elles prennent moins de place et, surtout, l’électronique qui permet de gérer leur fonctionnement et prolonger leur durée de vie… Mais si l’on veut aller au-delà, il faut s’attaquer à l’anode, actuellement en graphite, et qui, contrairement à la cathode, a peu évolué depuis les années 1990.

Il faut dire que le graphite est bon marché, facile à travailler, bon conducteur d’électrons, et il permet de stocker efficacement les ions lithium dans ses pores, à la manière d’une éponge. L’alternative envisagée est une anode entièrement en lithium, délivrant plus d’ions Li+. Mais l’inconvénient de cette technique est d’engendrer des filaments métalliques (dendrites) qui se forment sur l’anode, se propagent dans l’électrolyte jusqu’à atteindre la cathode et provoquer un court-circuit, avec un risque d’incendie.

« D’où l’idée d’utiliser un électrolyte solide, reprend Sébastien Patoux. Avec d’un côté une anode en lithium, de l’autre une cathode NMC et entre les deux l’électrolyte solide, une barrière infranchissable qui permet de sécuriser la cellule. Sur le papier, on peut espérer atteindre les 450 Wh/kg. » La mise au point de ce rempart contre les dendrites est complexe, car bien que solide, il doit être malgré tout conducteur des ions lithium. « Avec une matrice tout solide, c’est effectivement très difficile de faire circuler des ions lithium, acquiesce Sébastien Patoux. C’est pour cela qu’on va ajouter un peu de liquide, ou de gel. D’où les termes de batterie ‘semi-solide’ que l’on voit émerger. Mais qu’importe que l’on soit sur du tout-solide ou du semi. La clé des batteries de nouvelle génération, c’est la possibilité d’utiliser une anode en lithium-métal en toute sécurité. »

La batterie à la française démarre

Bonne nouvelle: le fabricant franco-allemand de batteries ACC (Automotive Cells Company) obtenait mi-décembre un prêt de 850 millions d’euros pour développer sa production en France. Ses deux coactionnaires (avec TotalEnergies) Stellantis et Mercedes ont apporté leur garantie. Symbole de l’Airbus des batteries censé concurrencer le monopole asiatique, ACC reste toutefois un lilliputien.

Il vient de démarrer la production en petite série de batteries à Douvrin (Pas-de-Calais). Mais la fabrication de l’année 2024 n’équipe que 2000 à 2500 véhicules de marque Opel et Peugeot à peine. En 2030, le site tricolore pourrait arriver à 40 gigawattheures de capacité. Mais à peine ACC vient-il de commencer ses batteries classiques dites NMC (nickel-manganèse-cobalt) que ses deux actionnaires réclament des batteries LFP (lithium-fer-phosphate), moins chères. ACC en étudie la faisabilité. En attendant, il a gelé la construction de deux « gigafactories » (méga-usines) supplémentaires en Allemagne et en Italie.

Le délicat passage de la paillasse à la chaîne de montage

La recherche se concentre sur trois familles de solides: les oxydes, les verres soufrés et les polymères. Le CEA travaille depuis plus de quinze ans sur les polymères, et depuis 2015 sur les verres soufrés. « Les difficultés à résoudre sont de tous ordres , constate Sébastien Patoux. Par exemple, quelle géométrie doit-on donner aux cellules ? Les cellules lithium-ion sont formées de feuilles enroulées sur elles-mêmes, ‘spiralées’. Impossible à réaliser avec des matériaux rigides. Pour le tout-solide, on s’oriente davantage vers une cellule composée de feuilles superposées: une feuille anode, une feuille électrolyte, une feuille cathode. »

« Non seulement la technologie tout-solide est à inventer, mais il faudra en plus qu’elle soit reproductible par les fabricants « , complète Stéphane Levasseur, en charge de l’innovation des matériaux de batterie chez Umicore, un des leaders mondiaux des matériaux avancés, spécialisé notamment dans les batteries rechargeables. L’entreprise est à l’intersection de la recherche et des applications, collaborant à la fois avec le CEA et les constructeurs automobiles. Or, le passage de la paillasse à la chaîne de montage promet d’être délicat.

Car les méthodes mises en jeu pour fabriquer des batteries découlent d’une chimie complexe, loin des travaux pratiques de physique d’antan où l’on plongeait des barreaux de cuivre et de zinc dans un électrolyte. « Par exemple, pour faire une électrode, il faut un matériau actif qui libère ou stocke les ions lithium, un liant (un polymère) qui permet d’accrocher le matériau actif au collecteur de courant, et du noir de carbone qui agit comme un conducteur électronique, détaille Stéphane Levasseur. Tous ces ingrédients sont mélangés pour former une encre, qui est ensuite déposée sur une feuille d’aluminium puis séchée. »

Avec les batteries tout-solide, la difficulté consiste notamment à optimiser la surface de contact entre le matériau actif dans l’électrode et l’électrolyte, afin de pouvoir faire voyager les ions lithium plus efficacement dans la batterie. « Actuellement, vous plongez votre électrode dans l’électrolyte liquide et celui-ci se répand partout, donc le problème de la surface de contact ne se pose pas, explique le spécialiste. Ça ne marchera pas comme ça avec un électrolyte solide. Or, l’interface entre l’électrode et l’électrolyte est cruciale pour de bonnes performances. La recherche se concentre donc sur cet aspect, et nous devrons trouver des solutions compatibles avec une production de masse. »

Si cela constitue toujours un verrou technologique à lever, l’obstacle ne fait pas reculer Umicore, dont le centre de recherche comporte 80 chercheurs dévolus aux batteries tout-solide. L’entreprise envisage une phase de test dès 2027-2029, « sur une flotte limitée de véhicules, afin de valider le concept, avant une production à grande échelle vers 2032-2035 « , selon Stéphane Levasseur.

L’essor des batteries LFP, peu chères, pour relancer les ventes

Il reste que même si la batterie tout-solide tient ses promesses, elle demeurera pour longtemps un équipement de luxe. Cela convaincra peut-être les plus aisés de passer à l’électrique, mais quid de la majorité des usagers qui ne souhaitent pas, ou ne peuvent pas, investir 45.000 euros dans une voiture. Pour Sébastien Patoux, il importe donc de ne pas se focaliser sur une technologie, mais d’en envisager d’autres, moins coûteuses.

« L’une d’entre elles, qui se développe rapidement depuis deux ans, consiste à remplacer les cathodes NMC par des LFP [lithium-fer-phosphate] ou LMFP [lithium-fer-manganèse-phosphate]. Le LFP a été découvert aux États-Unis en 1996, puis abandonné car ses performances étaient trop décevantes. La Chine a récupéré le concept en 2015 et l’a amélioré à tel point qu’aujourd’hui, il fait presque jeu égal avec le NMC. Et il coûte moins cher. »

En septembre 2024, une batterie LFP revenait à 59 dollars par kilowattheure (kWh), en baisse constante entretenue par une surproduction chinoise, contre 68,90 dollars pour les NMC, un prix bien plus volatil car lié aux cours du cobalt et du nickel, qui peuvent s’envoler facilement. Les fabricants chinois, BYD en tête, les utilisent déjà largement. Tesla en équipe ses modèles d’entrée de gamme. Stellantis se lance également. « Le développement de batteries moins chères mais moins performantes [comme les batteries LFP] semble être une piste à court et moyen termes pour diffuser davantage la voiture électrique, en attendant l’arrivée de technologies plus avancées comme les batteries tout-solide « , confirme Nicolas Le Bigot, qui estime malgré tout que les aides à l’achat demeurent indispensables…

Peu de terres rares, mais beaucoup de lithium

La voiture électrique contient quelques terres rares (qui ne sont pas des « terres » mais des métaux, et ne sont pas rares), comme le néodyme ou le dysprosium. On les retrouve, mais pas systématiquement, dans les aimants permanents des moteurs électriques, où ils améliorent l’efficacité et réduisent la taille des moteurs. Mais, contrairement à une idée reçue, les batteries n’en contiennent plus depuis l’avènement de la technologie lithium-ion.

« Il faut de 6,5 à 8 kg de lithium métal pour une berline moyenne » , estime Stéphane Levasseur, en charge de l’innovation des matériaux de batterie chez Umicore. Les grands producteurs sont l’Australie, l’Argentine, la Bolivie, le Chili et la Chine. L’Europe dispose de plusieurs gisements prometteurs (Portugal, République tchèque, France…), mais elle importe encore l’essentiel de son lithium, dont l’extraction peut engendrer des pollutions des sols et des eaux significatives.

Pour plus d’informations et d’analyses sur la Guinee Bissau, suivez Africa-Press