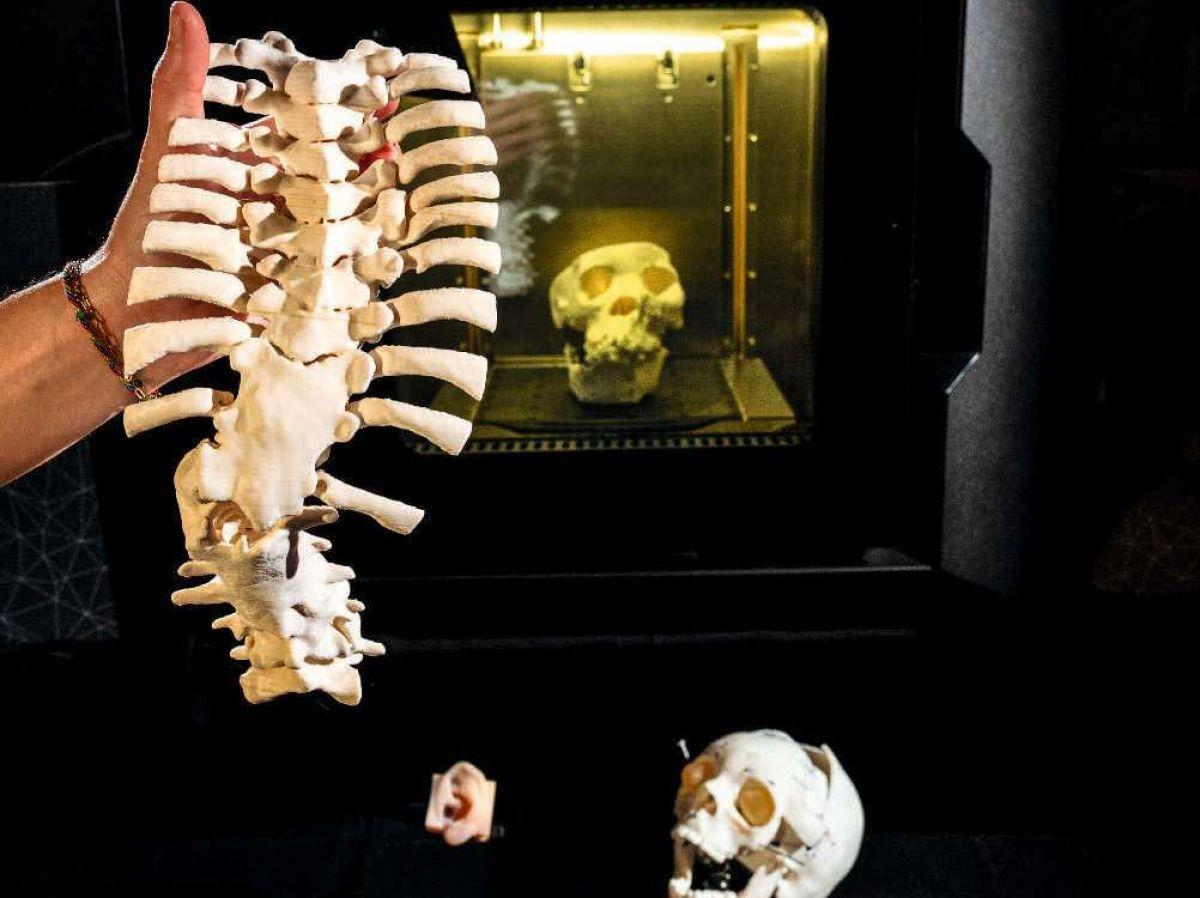

Africa-Press – Benin. Soupesant une colonne vertébrale en plastique, Delphine Prieur est fière de présenter les premiers objets médicaux imprimés par la plateforme Prim3D. Pour la jeune patronne de ce service interne de l’AP-HP (Assistance publique-Hôpitaux de Paris), c’est la preuve concrète du potentiel de l’impression 3D comme atout médical.

Autour d’elle, de nombreux objets illustrent déjà cette promesse: des crânes, des os, un foie, une oreille, un support de protection de lit médical… « Destinés aux professionnels de santé, ces dispositifs vont révolutionner les pratiques médicales et hospitalières, prédit-elle. L’AP-HP donne ainsi corps à sa volonté d’accélérer l’innovation en santé, en favorisant l’émergence de nouveaux outils au service de la prise en charge des patients. »

Docteur en neurosciences et spécialiste du management de projets innovants en santé, cette experte en logistique a rejoint l’AP-HP pour créer, organiser et développer ce nouveau laboratoire de production de dispositifs médicaux au service des hôpitaux de l’AP-HP. Un projet original et novateur qui vient d’obtenir un financement de l’État et de la région Île-de-France de 1,8 million d’euros sous forme de subvention de la Banque publique d’investissement.

Le recours à cette technologie par l’AP-HP débute en mars 2020. En pleine pandémie de Covid-19, une première plateforme de 60 imprimantes 3D par dépôt de couches de plastique est installée dans l’abbaye de Port-Royal, à l’hôpital Cochin. Fondée par le professeur Roman Khonsari, du service de chirurgie maxillo-faciale de l’hôpital Necker-Enfants malades, elle est financée par une dotation des fondations Hermès et Kering. Cet outil sert à faire face à la pénurie d’approvisionnement de certains équipements de protection individuels et collectifs, ainsi que de pièces détachées (joints, supports, pieds…) nécessaires au bon fonctionnement des appareillages de l’hôpital. Opérationnel jusqu’en mars 2021, son bilan s’avère très positif, avec près de 200 types de pièces produites en urgence à plusieurs dizaines de milliers d’exemplaires.

Forte de cette réussite, l’AP-HP décide de passer à la vitesse supérieure en créant un service intégré couvrant tous les besoins hospitaliers pouvant être assurés par l’impression 3D. Le projet, confié à Delphine Prieur, débouche sur la création en janvier 2023 d’une seconde plateforme, plus scientifique, baptisée Prim3D. Aujourd’hui complètement opérationnelle, elle répond d’abord, comme auparavant, aux besoins d’approvisionnement logistiques de l’hôpital pour réparer ou compléter l’équipement d’un appareil médical, ainsi qu’à la production de pièces uniques ou en petite série, sans recours au moulage.

Mais la plateforme sert désormais, et de plus en plus, à réaliser des outils thérapeutiques ou pédagogiques sur mesure pour informer les patients sur leur pathologie, améliorer le dialogue avec les soignants, faire de la prévention ou optimiser les traitements. D’abord en imprimant une réplique parfaite d’un élément du corps d’un patient afin de le visualiser avant une opération, pour la pose d’une prothèse ou pour planifier une chirurgie complexe.

Les ingénieurs de Prim3D partent du fichier informatique du CT-scan (tomodensitomètre) ou de l’IRM (imagerie par résonance magnétique) du patient. Cette imagerie permet de modéliser numériquement, selon leurs densités, les différentes parties internes du corps, comme les poumons, les os, les tissus mous ou les vaisseaux sanguins. Le traitement numérique des pixels acquis permet de détourer chaque organe. Ainsi, pour réaliser le fac-similé d’une grave scoliose à opérer (arthrodèse ou ostéotomie), ils isolent la colonne vertébrale et la reconstruisent informatiquement à l’échelle 1:1 (réelle) de la personne, en un seul élément solidaire, dans un fichier imprimable couche par couche.

Recréer sur mesure des pathologies rares

La représentation fidèle en 3D ainsi obtenue sert d’abord au chirurgien pour planifier son intervention, affiner le choix de la technique opératoire ou prévoir la bonne taille des dispositifs médicaux à mettre en place si nécessaire. Il peut ensuite la présenter à l’équipe médicale et, bien sûr, au patient, pour lui expliquer les différentes phases de son opération. Enfin, elle sert lors de l’intervention pour se repérer sur chaque portion de la colonne.

Ces dispositifs médicaux de planification chirurgicale ne représentent qu’une partie des impressions réalisées par Prim3D. D’autres projets s’articulent autour de la formation et de la recherche. Grâce au PolyJet, qui mixe les matériaux, ou à l’impression de silicone, Prim3D reproduit des éléments anatomiques avec différentes textures, couleurs ou duretés, dans le but de simuler les tissus. Ces fac-similés humains imitent, par exemple, la peau, la chair, des organes ou des os. « Notre objectif, met en avant Delphine Prieur, est de remplacer certains éléments organiques – animaux ou humains – par des simulateurs anatomiques imprimés en 3D. Les chirurgiens en formation ou en exercice les utilisent, comme lors d’une opération réelle, pour tester différentes techniques chirurgicales complexes ou innovantes. » Ces simulateurs servent aussi à recréer sur mesure différentes situations pathologiques, y compris rares, qui ne sont quasiment jamais rencontrées. Ils se substituent alors au vrai corps humain, dont l’usage est très encadré par la loi. Comme certaines opérations exceptionnelles de la boîte crânienne, où un modèle imprimé destructif sert de cobaye aux élèves pour s’exercer à l’avancement monobloc de la face chez de jeunes patients atteints de craniosténose. Une opération rare, mais qui nécessite un grand savoir-faire et impose aux chirurgiens une mise à jour technique permanente.

C’est aussi le cas du démonstrateur pédagogique d’otoscopie Tympano, qui reproduit en PolyJet une oreille humaine avec ses éléments externes et internes. Les oto-rhino-laryngologistes (ORL) peuvent s’y entraîner au diagnostic fin d’altérations du tympan avec un otoscope. Un jeu de 30 éléments à insérer dans le modèle montre autant de pathologies à identifier. Une vingtaine de nouveaux éléments/pathologies sont en préparation. Un second modèle sert de support d’entraînement pour réaliser des chirurgies dans l’oreille interne, derrière le tympan, sans l’endommager. Il reprend les couleurs, la plastique et la souplesse d’une vraie oreille humaine, ainsi que les épanchements sanguins. Ce simulateur, mis au point par Prim3D, vient d’être commercialisé par l’entreprise Medprint, une start-up française spécialisée dans ce domaine. L’AP-HP perçoit une redevance pour chaque modèle vendu, ce qui permettra, à terme, de rentabiliser ce projet.

Des implants osseux et des prothèses personnalisés

Prim3D monte progressivement en compétence avec l’impression de véritables tissus humains ou de tissus compatibles. Voire réalise des impressions qui reproduiraient les comportements du corps humain dans certaines situations, par exemple, en radiologie pour les imageries à rayons X.

De nombreux tests préalables seront nécessaires, notamment pour valider les modèles, vérifier la qualité d’impression et l’innocuité des matériaux et créer des dispositifs médicaux stérilisables. « Mais, à plus long terme, il sera possible de produire des implants osseux et des prothèses personnalisés, des instruments chirurgicaux spécifiques, des guides de coupe, des implants d’apposition ou des équipements médicaux d’aide à la rééducation, comme des orthèses ou des dispositifs d’assistance pour la rééducation « , projette déjà Delphine Prieur.

Les donneurs d’ordre sont d’abord internes. Les services des 38 hôpitaux de l’AP-HP peuvent réclamer une impression 3D ou la conception d’un nouvel outil innovant, de type appareillage, calibrage, simulateur ou reproduction du corps humain. D’autres projets émanent d’entreprises, d’universités ou d’instituts de recherche ayant besoin d’outils innovants ou de simulateurs anatomiques afin de tester des solutions, des traitements ou des dispositifs médicaux, à des fins de recherche et développement ou de formation.

Quatre technologies d’impression 3D

Prim3D occupe près de 250 m2 dans les sous-sols de l’ancien hôpital Broussais, à Paris. Son équipe de trois ingénieurs – de formations généraliste, biomédicale et aérospatiale – travaille avec des chercheurs, médecins, infirmiers et stagiaires, sur une quinzaine d’imprimantes exploitant quatre technologies complémentaires d’impression 3D.

DÉPÔT DE FIL FONDU: Cette technologie classique dépose couche par couche un filament thermoplastique fondu, de l’ABS (acrylonitrile butadiène styrène), polymère robuste ; du PLA (acide polylactique), biodégradable ; des composites renforcés par fibres de verre ou de carbone ; ou du TPU (polyuréthane thermoplastique), élastomère souple.

STÉRÉOLITHOGRAPHIE: Plus avancée, la stéréolithographie (SLA) est une photo-polymérisation: un laser solidifie sélectivement une résine photosensible contenue dans un bac, avec une grande précision.

POLYJET: Complexe, l’impression PolyJet projette simultanément plusieurs résines, combinant couleurs, transparence et degrés de souplesse au sein d’un même objet. Elle offre une reproduction très fine de structures hétérogènes.

IMPRESSION 3D DIRECTE DE SILICONE LIQUIDE: Installée récemment en partenariat avec la start-up Lynxter, cette technologie novatrice sert à réaliser des dispositifs médicaux souples, réalistes et biocompatibles, ayant la propriété de tissus humains, jouant sur la texture, l’élasticité ou l’opacité, et respectant les normes médicales.

Un développement rapide sur tout le territoire

L’impression 3D hospitalière se développe rapidement sur tout le territoire. Même si, économiquement, elle n’est pour l’instant ni rentable ni bénéficiaire, elle réduit déjà certaines dépenses et génère de la propriété intellectuelle qui commence à produire des revenus. Mais c’est surtout un pari de compétence qui répond aux besoins des soignants et des patients, et vise à dynamiser la recherche en santé.

Pionnière, Prim3D échange son savoir-faire avec un réseau national de plateformes similaires installées dans plusieurs centres, comme les Hospices civils de Lyon, à Brest, Lille, Besançon, Caen ou Toulouse. Plus de la moitié des 32 centres hospitaliers universitaires (CHU) de France sont désormais regroupés au sein d’un réseau 3D afin de déployer ces technologies. Beaucoup critiqué, l’hôpital public français reste toujours capable de se montrer à la pointe de l’innovation.

Interview: « Des pièces pour reconstruire un crâne »

Roman Khonsari est professeur dans le service de chirurgie maxillo-faciale et chirurgie plastique de l’hôpital Necker-Enfants malades, à Paris, et directeur médical et scientifique de Prim3D.

Sciences et Avenir: Vous êtes l’un des premiers à recourir à l’impression 3D pour des dispositifs médicaux. Pourquoi?

Roman Khonsari: Toutes les interventions maxillo-faciales impliquant une chirurgie osseuse peuvent nécessiter des guides chirurgicaux. Ils sont imprimés en 3D, à la demande, adaptés à la morphologie de chaque patient. En plus, nous imprimons des pièces de cranioplastie pour reconstruire un crâne fracturé, ou des implants sur mesure. Les fragments osseux manquants du visage peuvent être remplacés par un objet imprimé selon les caractéristiques du patient. Ces impressions, précises au dixième de millimètre, ont des propriétés physiques qui permettent de s’intégrer au corps humain.

Sciences et Avenir: Comment se place l’impression 3D dans les autres pratiques cliniques?

L’impression 3D permet de travailler avec des matériaux de plus en plus variés, ouvrant la voie à la fabrication de modèles anatomiques ultraréalistes reproduisant l’os, les tissus mous, les muscles, voire la circulation sanguine. Ces simulateurs copient fidèlement la complexité du corps humain et se rapprochent des sujets anatomiques utilisés historiquement pour la formation des chirurgiens. Ils offrent un outil d’apprentissage sans risque, idéal pour s’exercer à des gestes techniques délicats, avant de passer à des séances de dissection sur cadavres pour les interventions les plus complexes.

Sciences et Avenir: Quels sont les freins actuels à l’impression 3D en médecine?

Le règlement européen 2017/745 impose une traçabilité et une certification très complexes pour tout dispositif médical, en priorité afin de protéger les patients. Même les modèles anatomiques spécifiques d’un malade sont considérés comme des dispositifs médicaux soumis à des règles très exigeantes de production. Cette procédure adaptée à la production industrielle s’avère compliquée à appliquer à l’impression 3D médicale, qui repose sur la fabrication de pièces uniques ou sur mesure, souvent dans un délai très court pour un patient donné. La réglementation devra être discutée et adaptée afin de permettre d’implanter l’impression 3D au plus proche du soin dans les hôpitaux.

Par Hubert d’Erceville