Africa-Press – Benin. Bâtiments, machines à laver, robots industriels, voitures ou ustensiles de cuisine, l’acier est partout. Sa production dans le monde a été multipliée par dix depuis 1950. Or, la conception de cet alliage de fer et de carbone pollue énormément. À elle seule, la sidérurgie compte pour 5 % des émissions françaises de gaz à effet de serre. À l’échelle de la planète, c’est encore plus, l’acier pesant 7 % des émissions mondiales, soit autant que tous les pays de l’Union européenne réunis.

En France, c’est de loin le secteur le plus polluant de l’industrie, avec des rejets annuels de 20 mégatonnes d’équivalent CO2, quand les secteurs du ciment ou de l’éthylène pour le plastique en rejettent respectivement autour de 10. Les émissions françaises sont concentrées sur six hauts-fourneaux, dont cinq appartiennent à la multinationale ArcelorMittal, deuxième producteur d’acier au monde. « Dans le classement des 50 sites industriels français les plus émetteurs de CO2, les deux aciéries ArcelorMittal à Dunkerque et à Fos-sur-Mer sont les deux plus gros pollueurs en site unique « , précise Romain Su, analyste pour l’ONG SteelWatch, une association qui milite en faveur de la décarbonation de la sidérurgie.

Si la production d’acier pollue autant, c’est à cause du charbon, nécessaire à la fois pour l’énergie qu’il apporte quand il est brûlé et pour ses atomes de carbone qui renforcent le fer. « Autant dans d’autres industries, typiquement le ciment, on n’a pas de solution encore très claire pour produire sans émettre de CO2, autant pour l’acier, on peut remplacer le charbon par de l’hydrogène « , insiste Romain Su. Ainsi, en se tournant vers de nouvelles technologies, l’acier français pourrait réduire son empreinte carbone de plus de 90 %, selon l’Agence de la transition écologique (Ademe).

Mais pour l’heure, aucun acier neuf décarboné ne sort encore des aciéries françaises. En Suède, une usine pilote du projet Hybrit est déjà capable de produire de l’acier sans charbon grâce à la réduction directe par hydrogène. Si ce projet est piloté par de grandes entreprises des secteurs sidérurgiques (SSAB), miniers et énergétiques suédois, en France, la révolution pourrait plutôt venir d’une start-up, nouvelle sur le marché.

GravitHy projette de construire un site industriel de 75 hectares à Fos-sur-Mer, dans le sud de la France. Le chantier devrait commencer dans trois ans. Avec à peine 20 salariés et pas encore trois années d’existence, la start-up veut se faire une place sur le marché de l’acier, réservé jusque-là aux multinationales comme ArcelorMittal. Ses ambitions se fondent essentiellement sur une grande tour de 130 mètres de haut, le cœur du réacteur: c’est là que se trouve le four qui fabriquera de l’acier, avec un processus reposant entièrement sur l’hydrogène. Autour d’elle, d’énormes électrolyseurs, tels des containers alignés, produiront l’hydrogène nécessaire. Ce four dit à réduction directe est le petit frère des hauts-fourneaux de la filière traditionnelle.

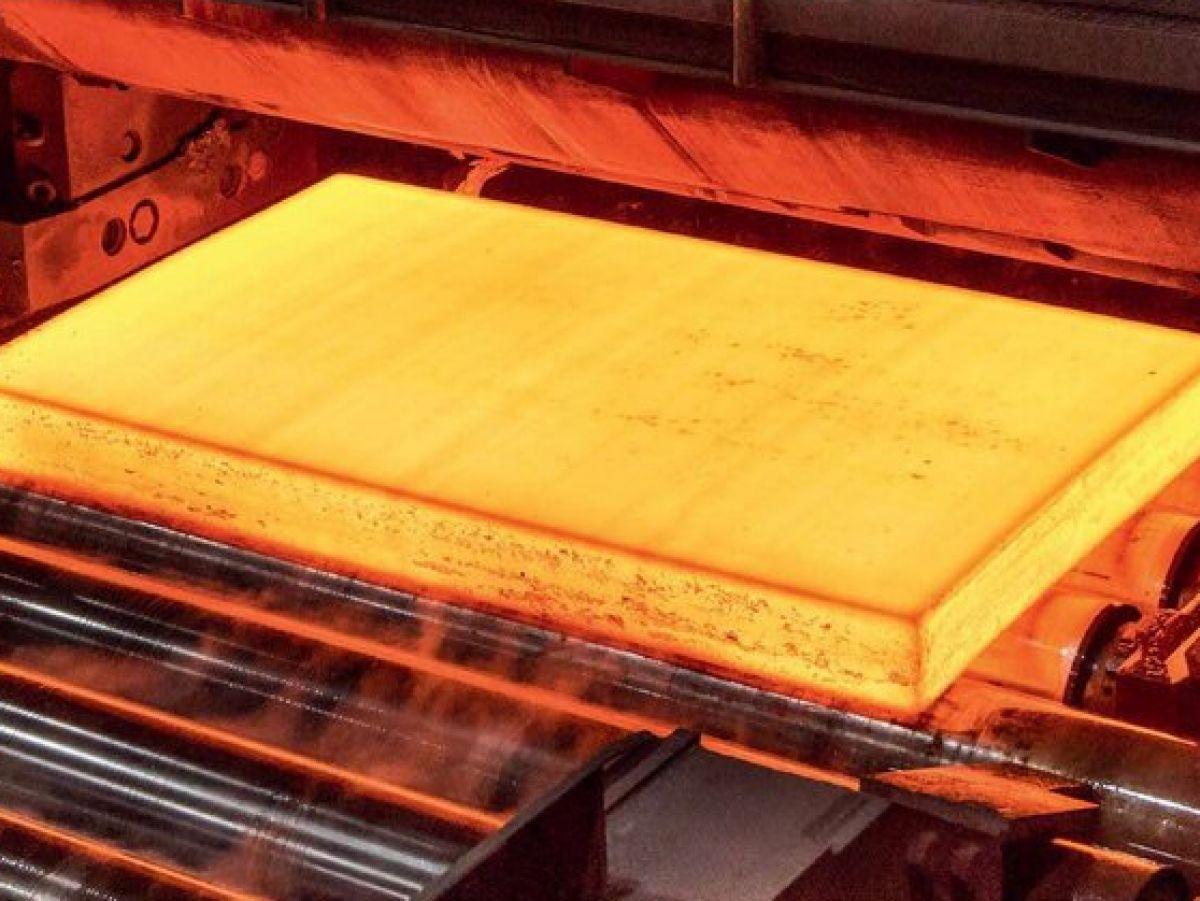

Retour aux fondamentaux: aujourd’hui, pour fabriquer de l’acier, le minerai de fer est mélangé à du charbon à haute température dans un haut-fourneau. La réaction entre le carbone du charbon et le minerai de fer permet d’obtenir de la fonte, dont une partie du carbone est ensuite retirée pour obtenir l’acier.

Dans un four à réduction directe, ce n’est pas l’atome de carbone du charbon qui réagit avec le minerai de fer, mais l’atome d’hydrogène. Le produit qui sortira du four est appelé « fer pré-réduit ». Il est constitué de fer pur, consolidé par quelques atomes de carbone (moins de 2 %), introduits également dans le four lors de la réduction directe. Il pourra être fondu pour devenir de l’acier. Plus aucune trace de charbon dans ce procédé. Et au lieu de rejeter du CO2 comme dans un haut-fourneau traditionnel, la réaction chimique entre l’hydrogène et le minerai de fer dans le four à réduction directe produira seulement de l’eau.

Le problème: se procurer de l’hydrogène

« Le réacteur de réduction directe n’est pas nouveau en soi, concède José Noldin, le P-DG de GravitHy. Mais aujourd’hui, les entreprises qui l’utilisent injectent une proportion de 70 % d’hydrogène et de 30 % de gaz naturel. Nous, nous allons passer à 100 % d’hydrogène. » Selon les chiffres du comité international LeadIT (Leadership Group for Industry Transition), créé pendant la COP28 à Dubaï (Émirats arabes unis) en 2023, GravitHy fait partie des 17 projets dans le monde qui cherchent à utiliser 100 % d’hydrogène dans leurs procédés pour atteindre une production d’acier complètement décarbonée. Six usines sont en construction en Europe, en Asie et en Afrique. Pendant ce temps, le géant ArcelorMittal fait marche arrière: fin novembre 2024, il a annoncé suspendre son plus grand projet de décarbonation à Dunkerque.

L’objectif était de construire un four de réduction directe qui utiliserait dans un premier temps du méthane (CH4), dont l’atome de carbone aurait servi à réduire le minerai de fer. De quoi, déjà, diviser par deux les émissions (de 1,8 à 0,95 tonne de CO2 pour une tonne d’acier). Par la suite, le méthane serait remplacé par un mélange composé de 70 % de gaz naturel et de 30 % d’hydrogène dans le même four à réduction directe. Il aurait fallu alors ajuster les paramètres de température et de vitesse d’écoulement des gaz et du minerai de fer, mais cela aurait permis une nouvelle division par deux des émissions (0,5 tonne). L’usage de l’hydrogène pur ne serait arrivé que dans un troisième temps, six à sept ans après la première mise en service du four à réduction directe, selon Daniel Haffner, en charge du financement des projets de décarbonation chez ArcelorMittal.

Les installations auraient dû démarrer fin 2028 et permettre de remplacer l’un des deux hauts-fourneaux en fonctionnement sur ce site. Invoquant un marché en berne, notamment à cause de la concurrence chinoise, la direction a finalement gelé ce projet à 1,8 milliard d’euros, dont 850 millions d’aides de l’État.

Au-delà des financements, le problème pour tous les acteurs ambitionnant de produire un acier sans charbon reste l’hydrogène lui-même. « Les besoins de GravitHy, 100.000 tonnes d’hydrogène par an, ça n’existe pas « , admet José Noldin. Il n’y a pas d’hydrogène à acheter sur le marché mondial.

Selon l’Agence internationale de l’énergie, la quasi-totalité de l’hydrogène utilisé dans l’industrie, soit 53 millions de tonnes en 2022, est produite sur site par les entreprises qui en font usage. Certains projets, notamment en Espagne, cherchent à produire de l’hydrogène vert (à base d’énergies renouvelables) pour la vente, mais aucun ne devrait être sur le marché avant 2030. HyDeal España devrait par exemple construire des pipelines qui viendront irriguer la France depuis Barcelone avec de l’hydrogène produit à l’énergie solaire. La solution est donc toute trouvée. GravitHy va produire son propre hydrogène sur le site de l’usine de Fos-sur-Mer à l’aide de dizaines d’électrolyseurs.

Il faut s’attendre à une hausse du prix de l’acier

« Même s’il est vrai qu’il faut s’attendre à un prix légèrement au-dessus de celui de l’acier fabriqué de manière traditionnelle, il reste raisonnable « , indique le responsable de la communication de GravitHy, refusant de dévoiler les chiffres exacts. L’Ademe a calculé que si la production d’acier française opérait une transition complète vers une filière hydrogène, le prix de production d’une tonne d’acier doublerait presque.

Dans son rapport, elle précise que « ces hausses doivent néanmoins être mises au regard d’une multiplication par 1,9 à 3,1 du coût de production si les installations de la filière hauts-fourneaux se maintenaient jusqu’en 2050, du fait de la hausse du prix du CO2 », faisant référence à la taxe carbone sur les émissions des entreprises.

Mais pour effectuer cette transition vers l’hydrogène, il faut de l’énergie, beaucoup d’énergie. Pour produire les deux millions de tonnes de fer pré-réduit ambitionnées par GravitHy, l’électrolyse devrait consommer plus de 6 térawattheures (TWh) d’électricité chaque année. Ajoutez 2 TWh notamment pour chauffer l’hydrogène avant son entrée dans le four, et vous obtenez une consommation annuelle de l’ordre de 8 TWh, soit… celle d’une ville de 3,6 millions d’habitants !

José Noldin a déjà signé des accords entre GravitHy et RTE, la société en charge du réseau électrique français, pour alimenter ses électrolyseurs en électricité: « Il y a deux projets. D’abord, RTE va renforcer la ligne à haute tension existante, puis elle va en construire une nouvelle. Nous sommes dépendants de ces travaux parce qu’aujourd’hui, il n’y a pas la capacité électrique dont nous aurions besoin. » La start-up a aussi signé un contrat avec EDF pour garantir une partie importante du volume qui va être consommé.

Construire un écosystème avec les infrastructures nécessaires

Plus que les quantités d’électricité nécessaires, ce sont surtout les concentrations des besoins qui vont poser problème, selon Adeline Pillet, experte à l’Ademe. « Si on se dirigeait vers une filière de l’acier fondée sur les technologies hydrogène, on multiplierait par 5,2 la consommation d’électricité, et cette consommation serait très localisée. » Or, il faut compter une dizaine d’années pour créer une nouvelle ligne à haute tension.

« Si je prends l’exemple de la zone industrielle de Fos-sur-Mer, on a d’autres industriels comme des raffineries, des vapocraqueurs dans l’industrie pétrochimique, etc., et l’électrification est aussi un levier pour décarboner ces industries-là. Donc on ne peut pas regarder à l’échelle d’un seul site industriel, il faut que tout l’écosystème travaille ensemble pour construire les infrastructures nécessaires « , constate Adeline Pillet. L’Ademe estime qu’il faudra planifier et prioriser les demandes de raccordement pour des projets de décarbonation. Diversifier et répartir les sites de production est aussi une piste pour que le secteur de l’acier sans charbon soit viable.

L’experte de l’Ademe suggère de ne pas négliger une autre technologie, certes moins à la mode, mais prometteuse: l’électrolyse du fer, qui consiste à dissoudre le minerai dans un bain conducteur où circule un courant électrique pour obtenir du fer pur. Bien que son développement en laboratoire soit moins avancé que celui de la réduction directe par hydrogène, cette technologie a l’avantage de requérir des modules de production plus compacts, pouvant être répartis sur le territoire afin de décentraliser la demande en électricité.

Les limites du recyclage de l’acier

« Le recyclage reste le levier le plus efficace pour décarboner l’acier. » Adeline Pillet, spécialiste de la décarbonation à l’Ademe, insiste sur les économies d’énergie et de matière qu’offre la filière secondaire. « Mais on ne pourrait pas passer à 100 % d’acier recyclé « , précise Romain Su, analyste pour l’ONG SteelWatch. La ferraille – c’est-à-dire les déchets d’acier ou de fonte – qui alimente les fours à arc électrique, « c’est l’acier produit il y a dix ans pour les voitures et il y a quarante ans pour le bâtiment. Comme la consommation augmente, notamment dans des pays comme la Chine et l’Inde, la ferraille collectée ne suffit pas à couvrir les besoins mondiaux actuels « , estime-t-il.

Outre la quantité, la qualité limite aussi les possibilités de recyclage. « Les câbles en cuivre ne sont pas séparés de la carrosserie quand les voitures sont broyées en casse. Et ce cuivre rend l’acier plus fragile « , explique Romain Su. Cet acier recyclé ne convient donc pas à certains cahiers des charges, ceux de l’industrie automobile ou des emballages alimentaires par exemple. Les clients des recycleurs sont plutôt à trouver du côté du bâtiment ou des rails de chemin de fer. Mais la ferraille de bonne qualité est une ressource prisée. « Aujourd’hui, une partie de notre ferraille de bonne qualité est exportée parce que ça peut être plus intéressant économiquement d’aller recycler notre matière dans d’autres pays plutôt que chez nos recycleurs français. Donc le premier défi, c’est déjà de pouvoir garder nos déchets sur le territoire national « , analyse Adeline Pillet.

Pour plus d’informations et d’analyses sur la Benin, suivez Africa-Press